工程机械行业全面预算管理项目案例:以滚动预算为核心的数智化管控升级

在工程机械行业 “需求波动大、生产流程复杂、成本构成多元” 的经营背景下,预算管理作为平衡产能与市场、控制成本与风险的关键工具,常面临编制周期长、精度低、应对变化能力弱等痛点。某工程机械企业(专注于工程机械设备研发制造,业务覆盖全球主要市场,产品涵盖整机、核心零部件及服务)通过搭建以 “1+3 滚动预算” 为核心的全面预算管理体系,实现了预算从 “静态年度规划” 到 “动态实时管控” 的转型,为同行业企业破解预算管理难题提供了实践路径。

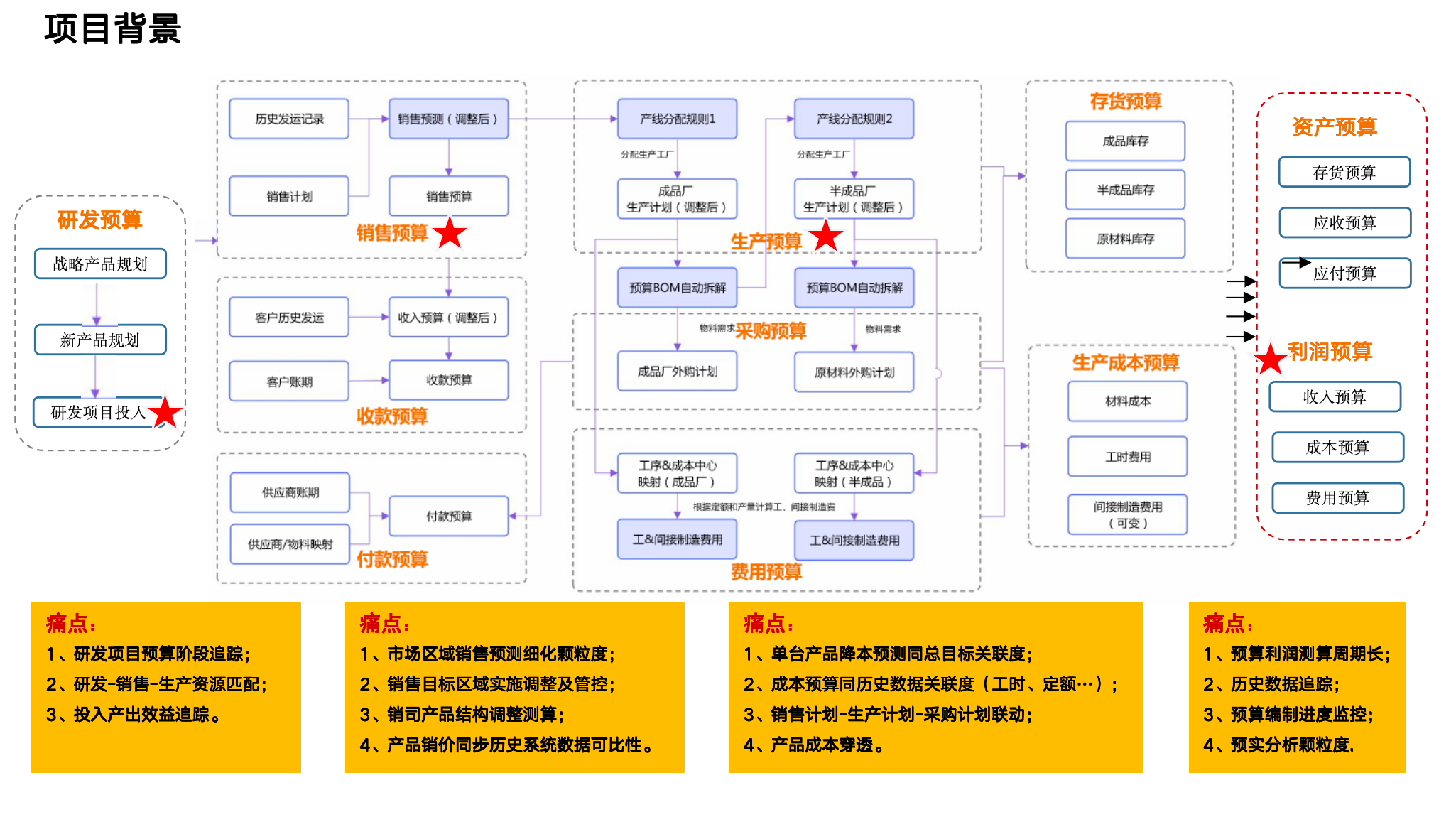

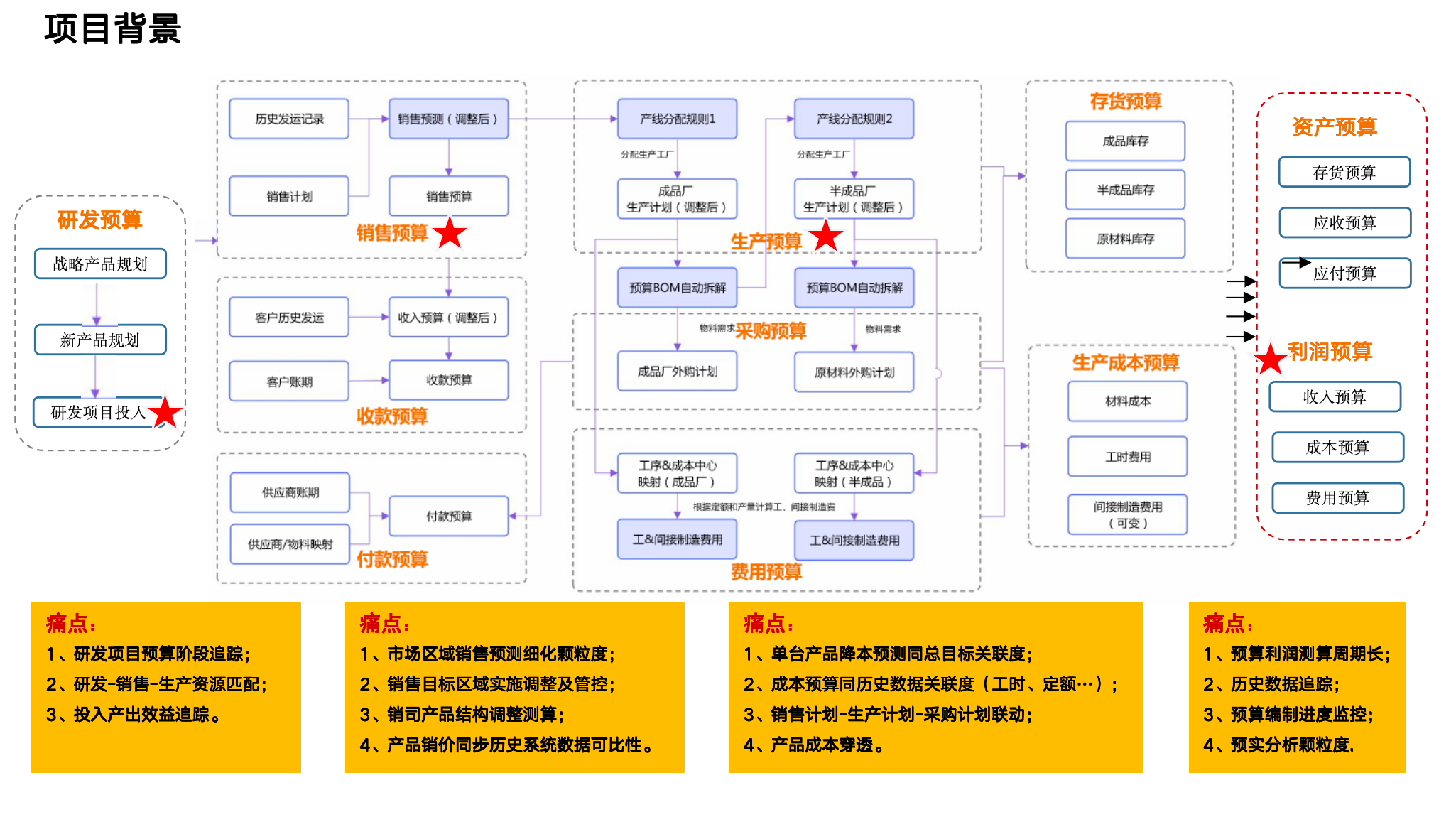

一、项目背景:直面工程机械行业预算管理四大核心痛点

作为工程机械领域的代表性企业,项目启动前,其预算管理模式难以适配行业 “订单波动大、生产工序多、成本占比高” 的特性,核心痛点集中在四大维度:

编制周期长,难追市场节奏

预算精度低,脱离生产实际

手工工作量大,效率低下

成本管控难,超支风险高

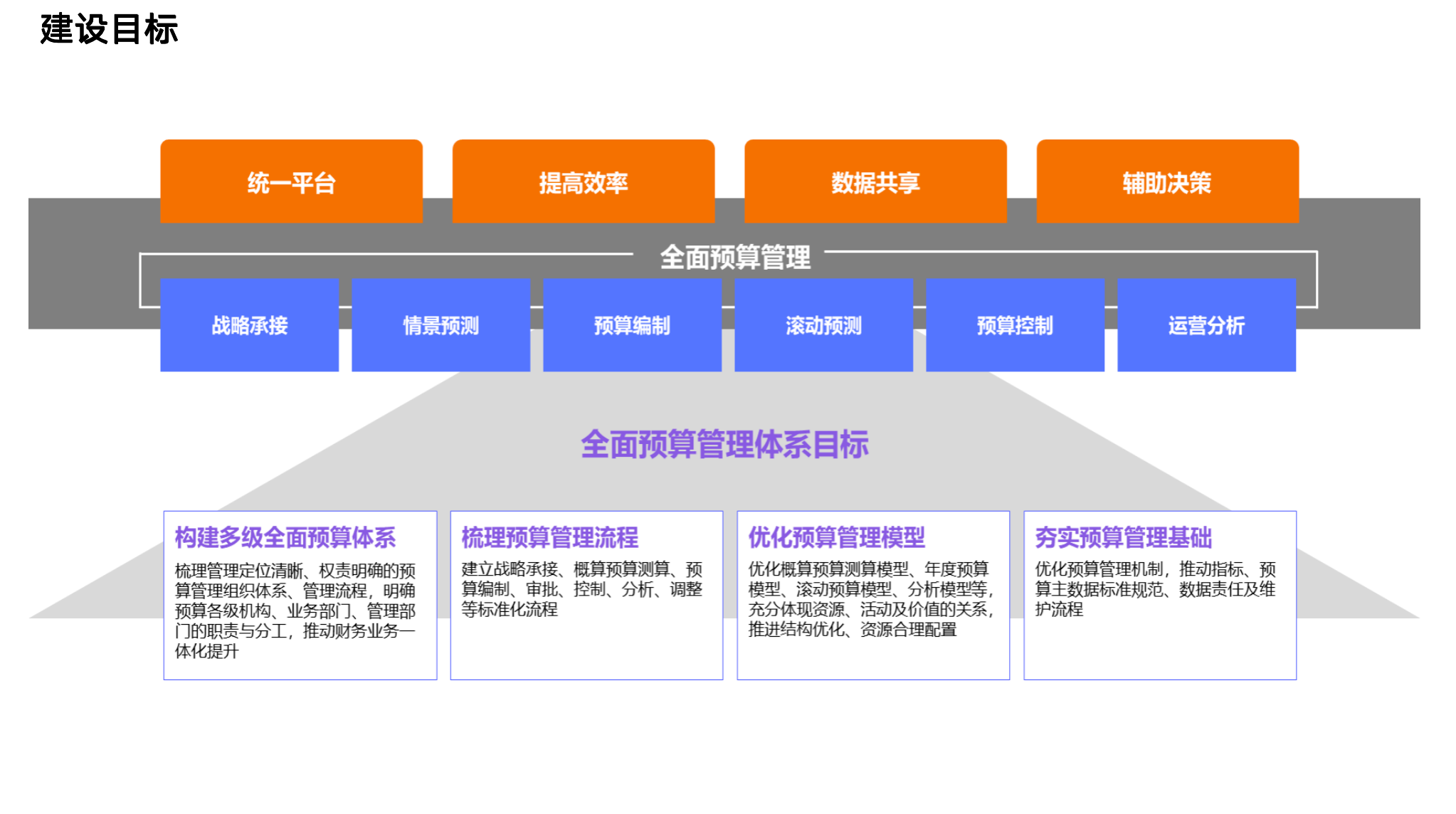

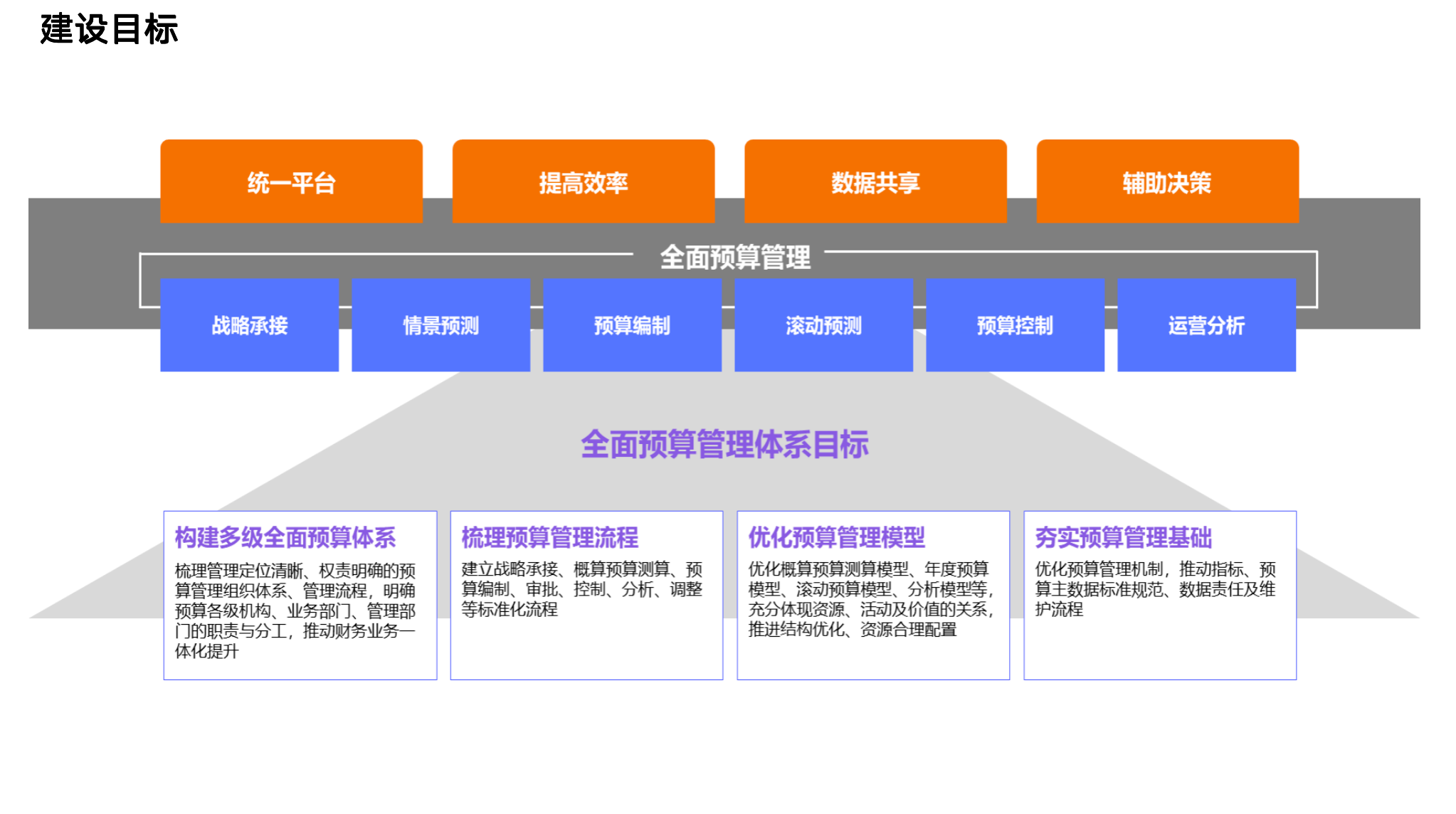

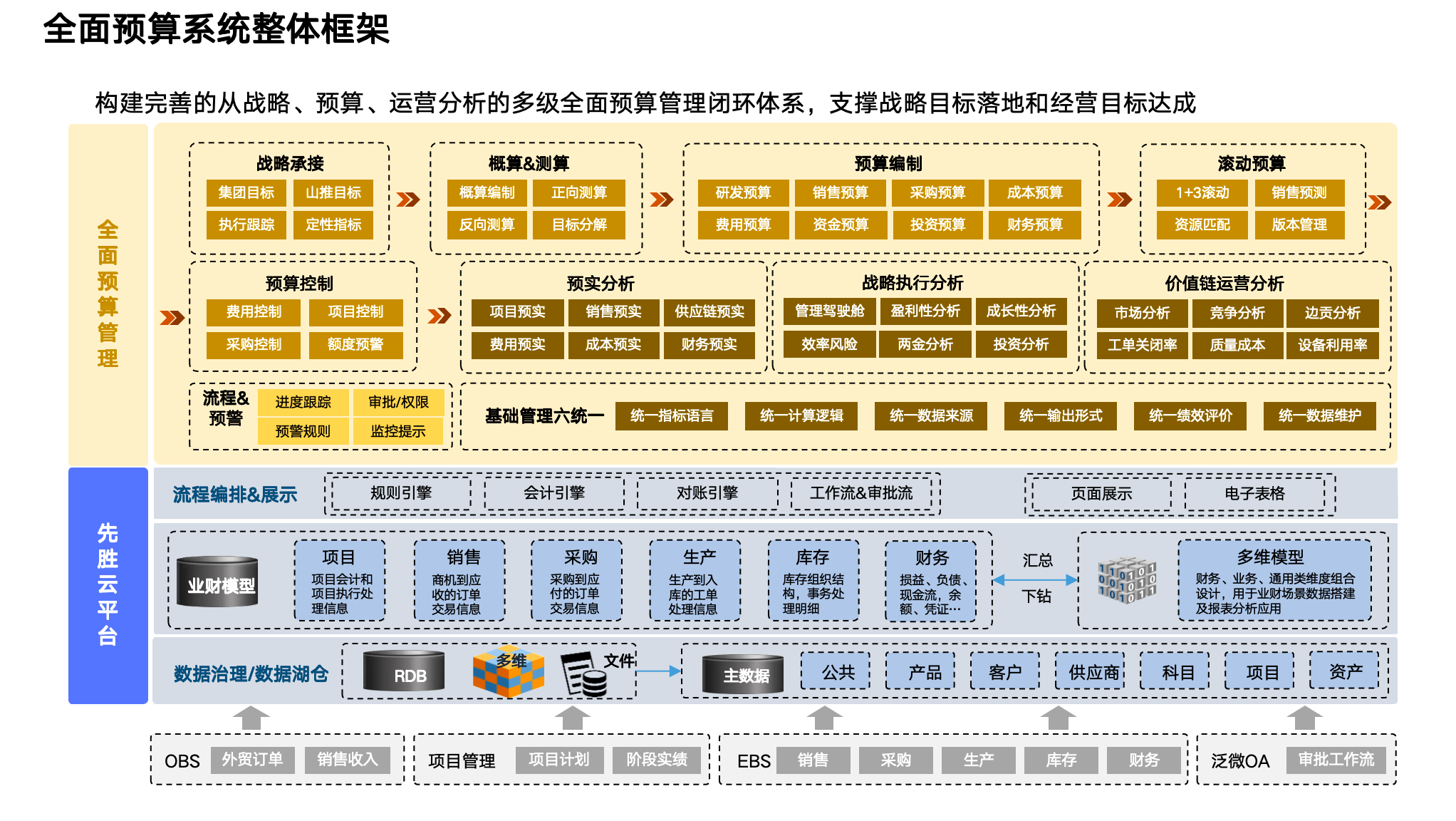

二、项目目标:构建 “动态、精准、协同” 的滚动预算体系

基于行业痛点与企业战略,项目明确以 “滚动预算” 为核心的全面预算管理目标,通过信息化平台实现三大核心价值:

动态适配:建立 “1+3 滚动” 机制(1 个月实际 + 3 个月预测),每月更新预算,快速响应市场订单与原材料价格变化;

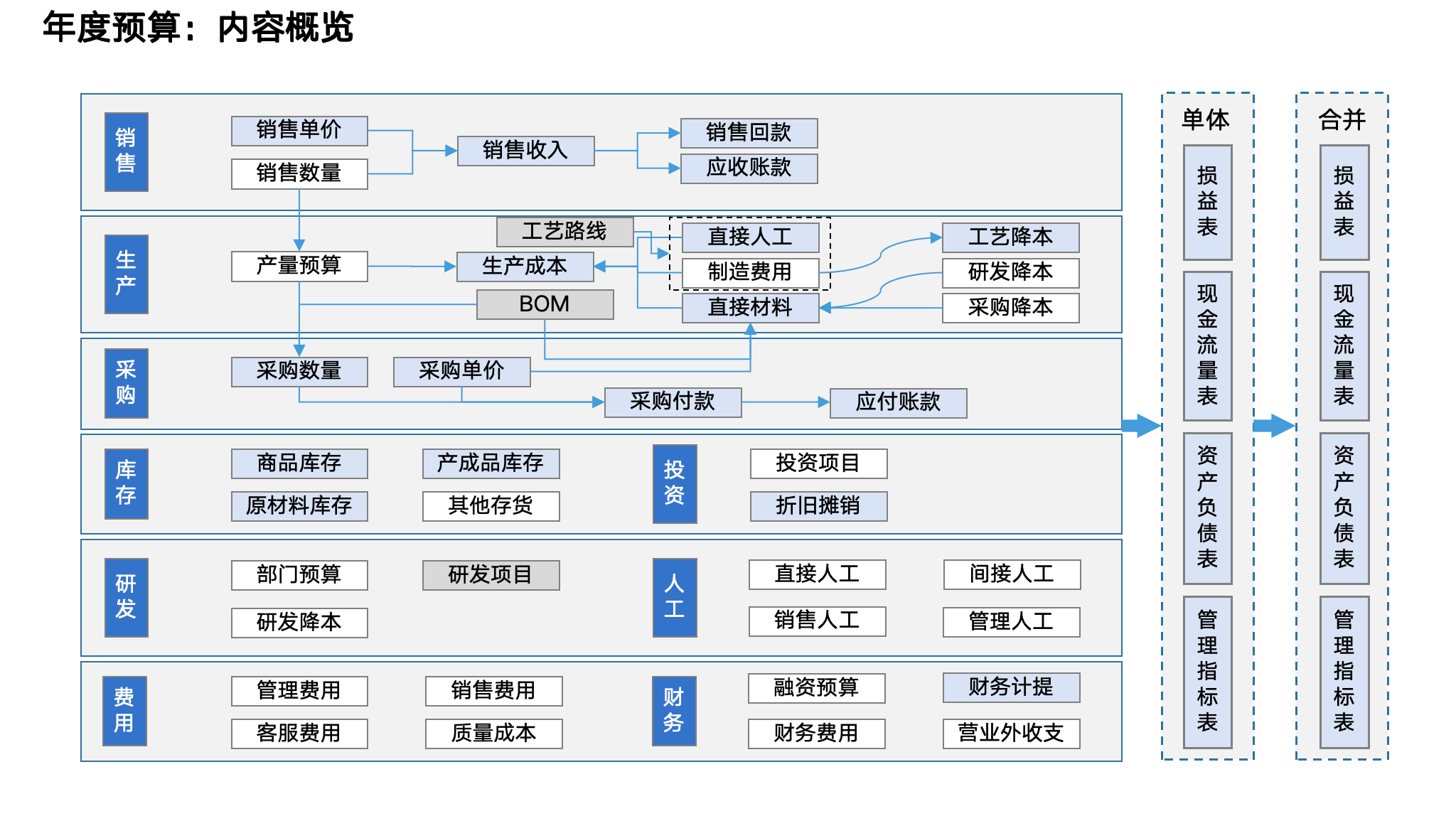

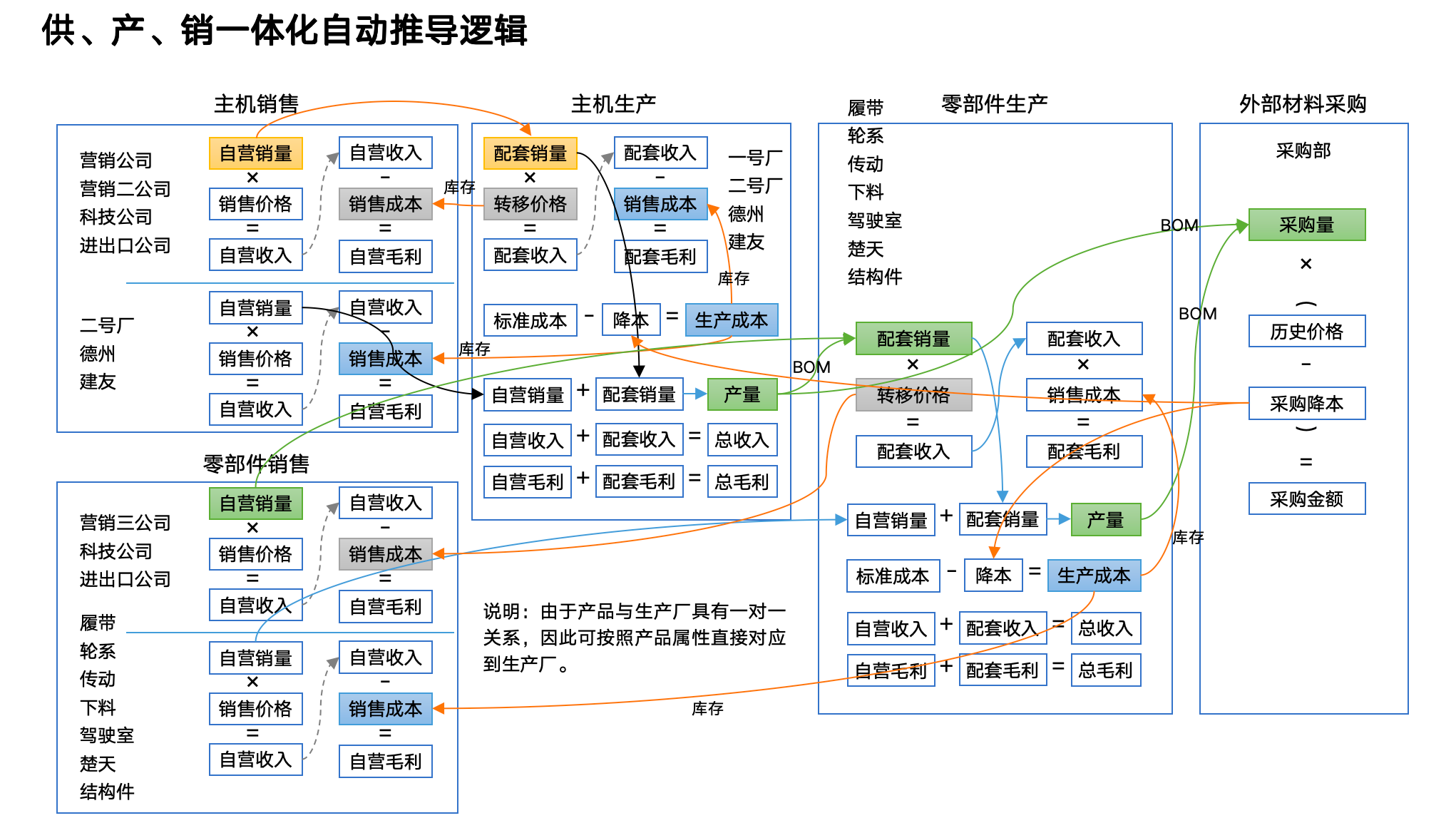

精准管控:实现预算数据与 ERP 系统实时联动,细化到 “产品型号 - 生产工序 - 成本项”,提升预算精度与成本管控能力;

效率提升:消除手工统计环节,编报效率提升 50% 以上,让财务人员从 “数据核算” 转向 “成本分析与决策支持”。

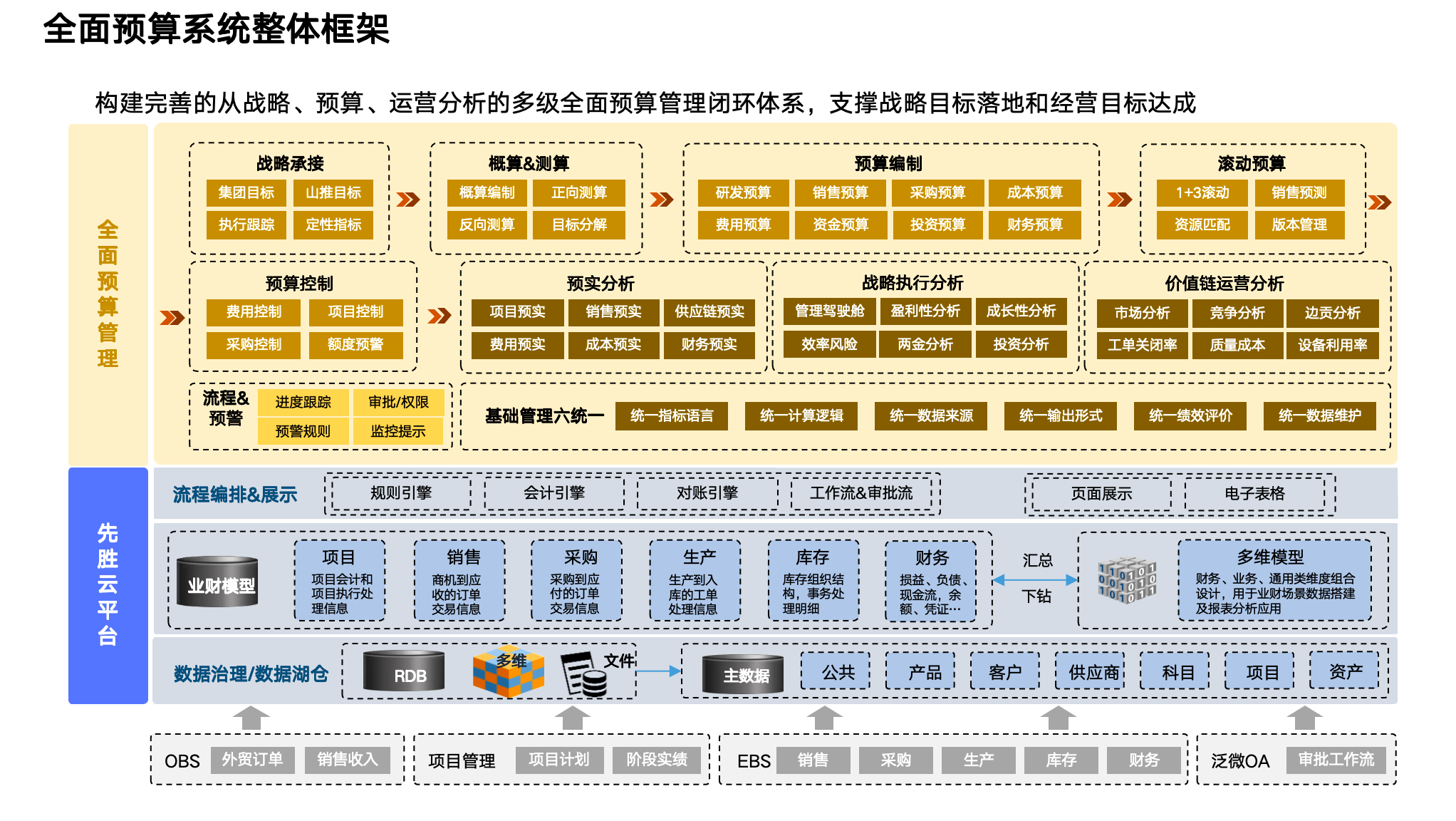

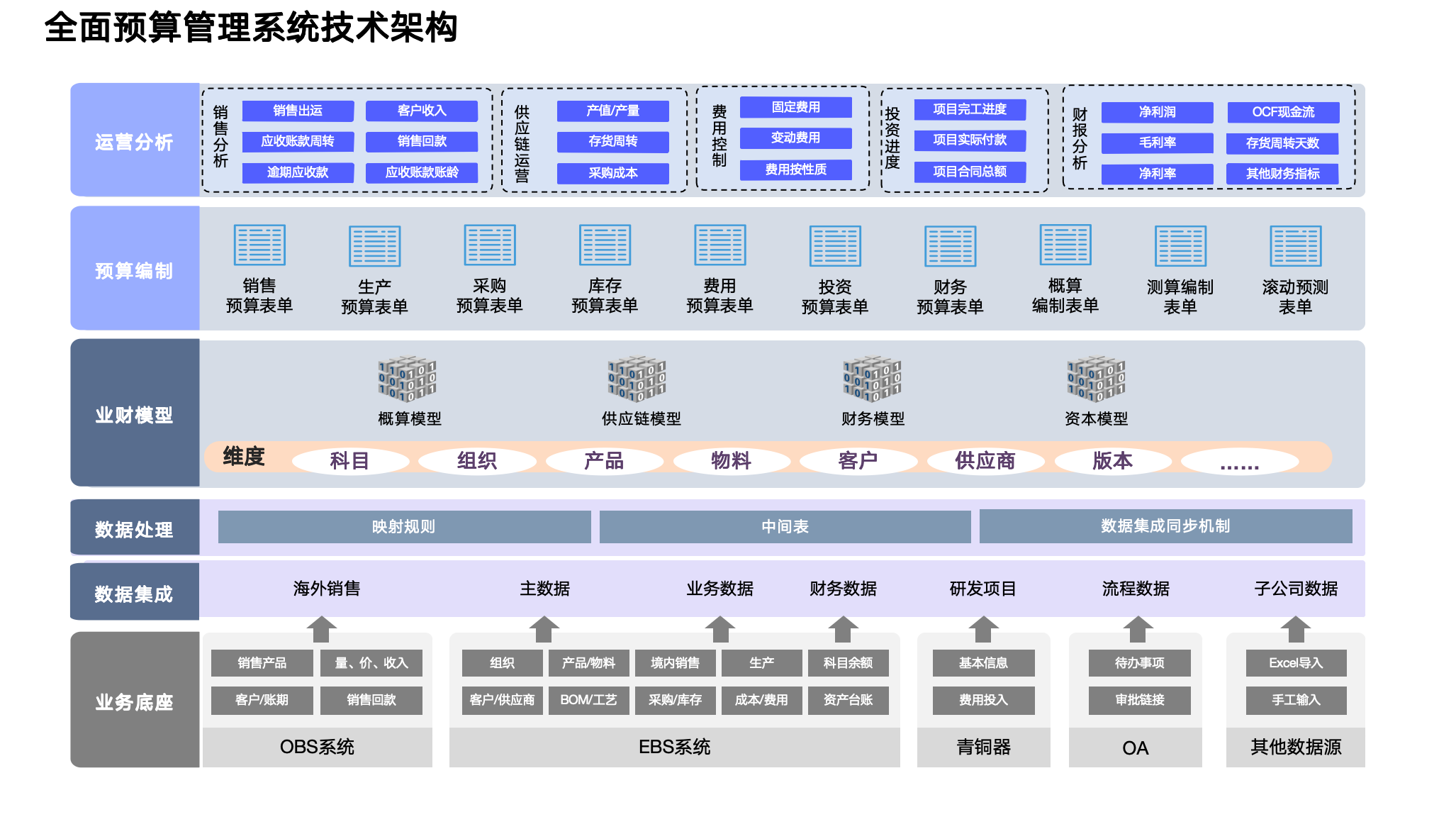

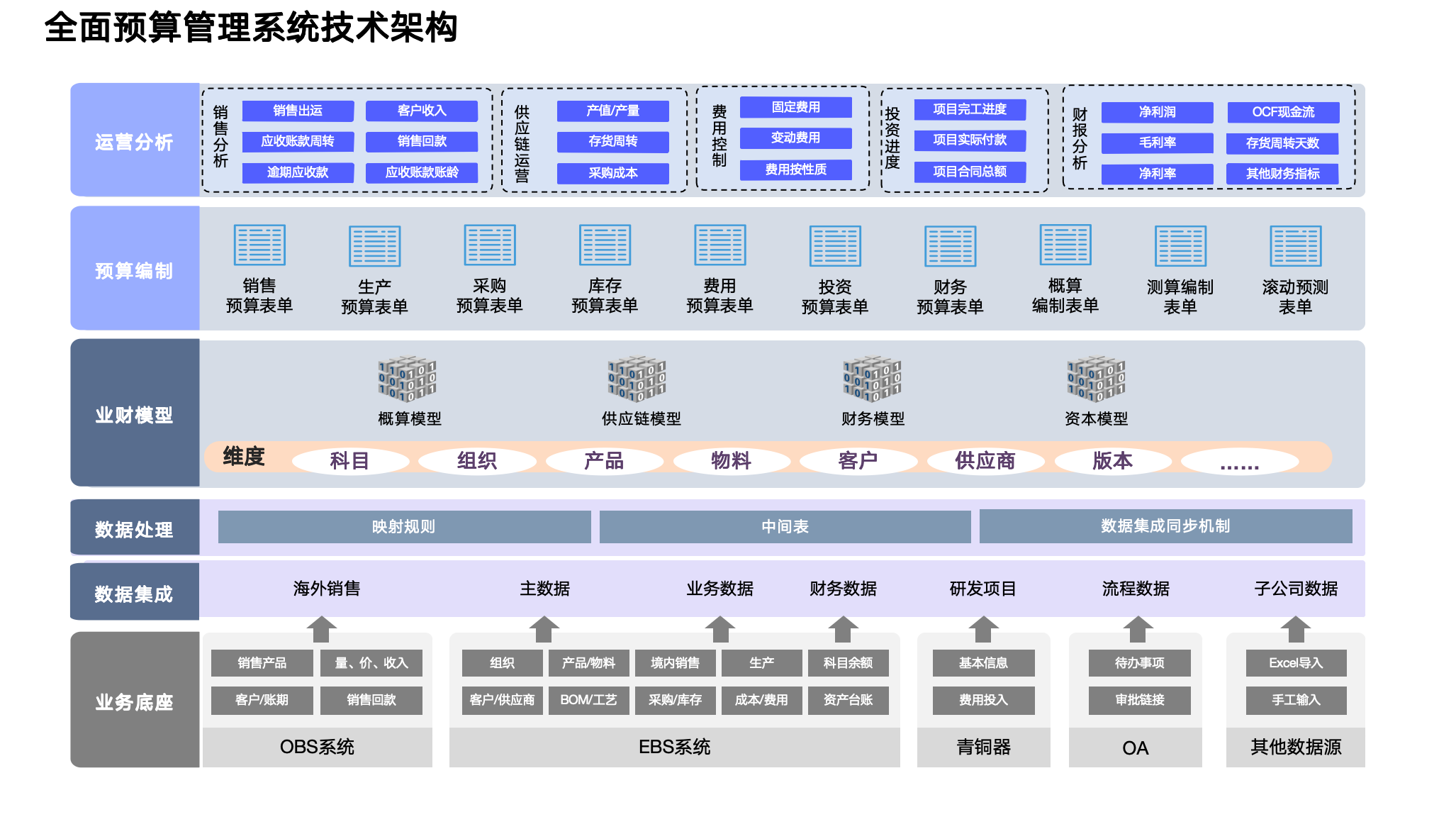

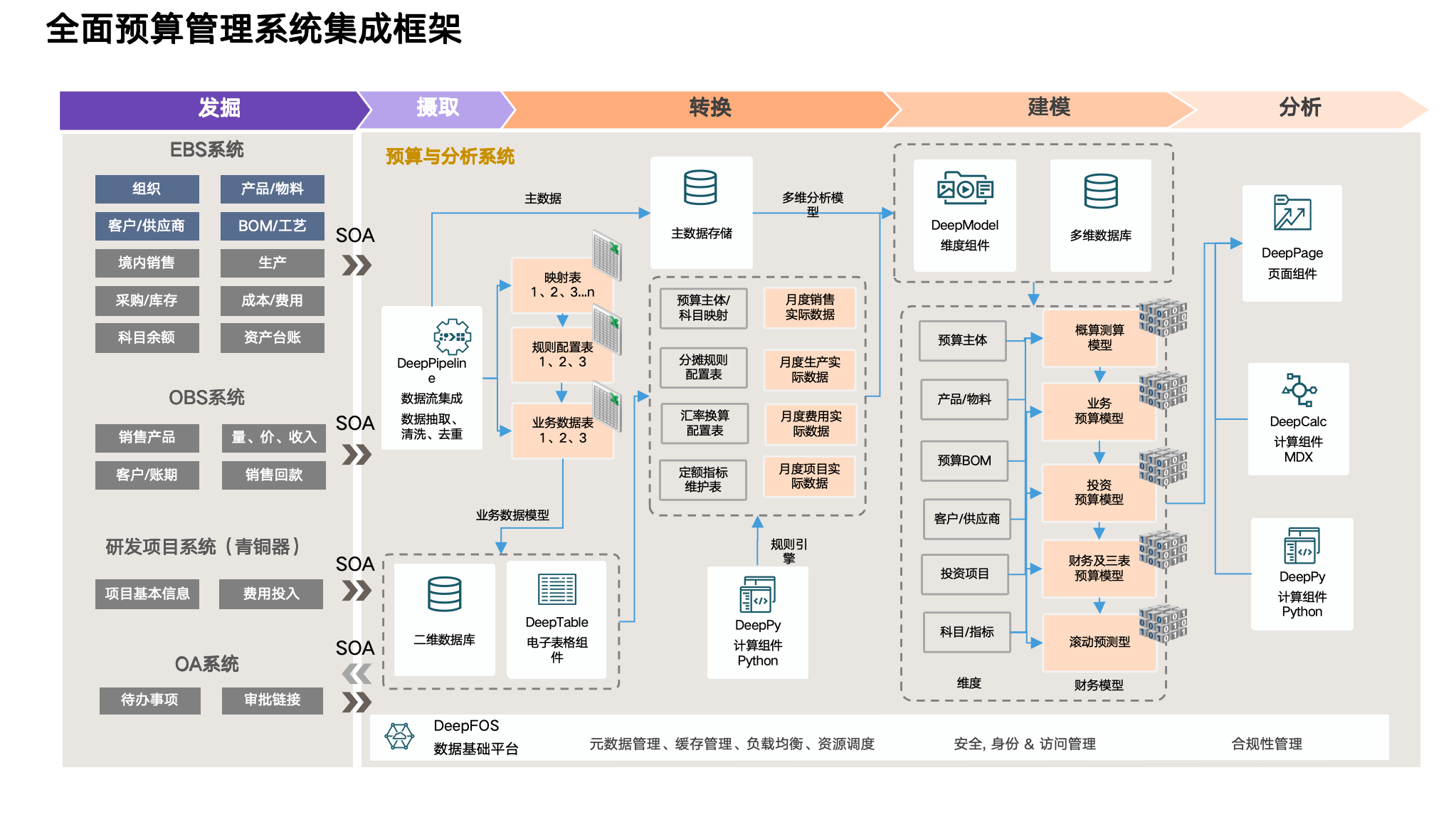

三、解决方案:以 “1+3 滚动预算” 为核心的全流程升级

围绕工程机械行业特性,从 “滚动预算机制设计、系统集成、精度优化、成本管控” 四大维度切入,打造适配行业的全面预算解决方案:

创新 “1+3 滚动” 机制,实现动态适配

滚动周期与范围:采用 “1+3 滚动” 模式,即每月结束后,以当月实际数据为基础,更新未来 3 个月的预算(如 1 月底更新 2-4 月预算,2 月底更新 3-5 月预算),年度预算框架保持不变,确保 “短期精准、长期稳定”;

滚动内容分层:未来 1 个月预算细化到 “周产量、日采购量”,支撑生产排程;未来 2-3 个月预算聚焦 “月度销量、成本总额”,用于资源规划,如某月份根据挖掘机订单预测,提前调整钢材采购预算;

自动计算匹配:系统内置滚动预算模型,自动抓取当月实际数据(如产量、成本),再结合市场趋势(如基建政策、竞品动态)与生产计划,生成未来 3 个月预算初稿,各部门仅需微调,编制时间从原 15 天缩短至 3 天。

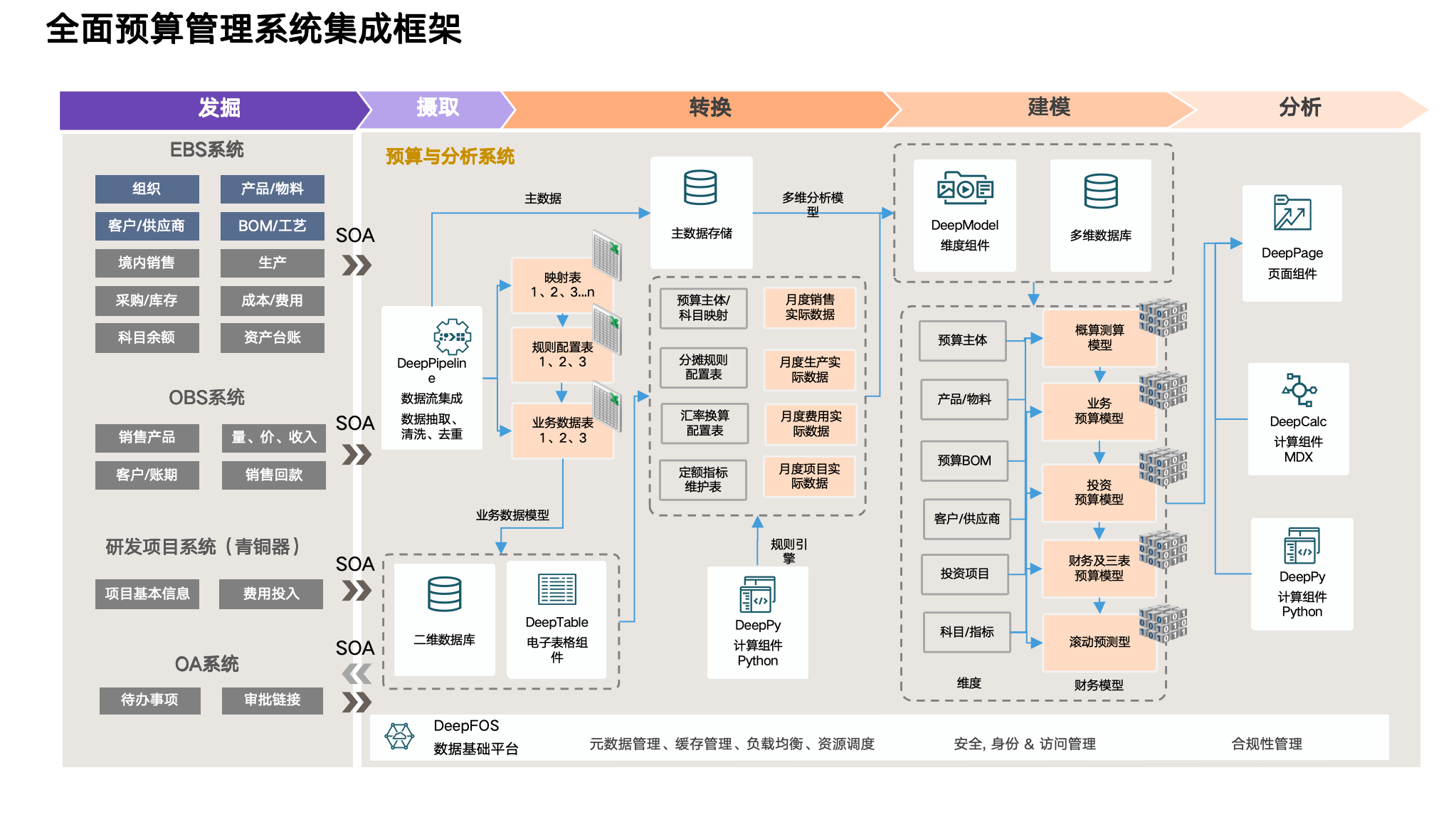

打通系统数据壁垒,实现业财联动

ERP 系统深度集成:预算系统与 ERP 系统实时对接,自动采集生产数据(如车间产量、设备工时)、采购数据(如原材料采购价、库存水平)、销售数据(如订单量、回款额),无需人工录入,数据准确性提升 95% 以上;

数据口径统一:规范 “产品编码、成本项定义、生产车间划分” 等核心维度,如将 “钢材成本” 统一界定为 “含采购价 + 运输费 + 仓储费”,确保预算数据与生产、财务数据口径一致,避免 “数据打架”。

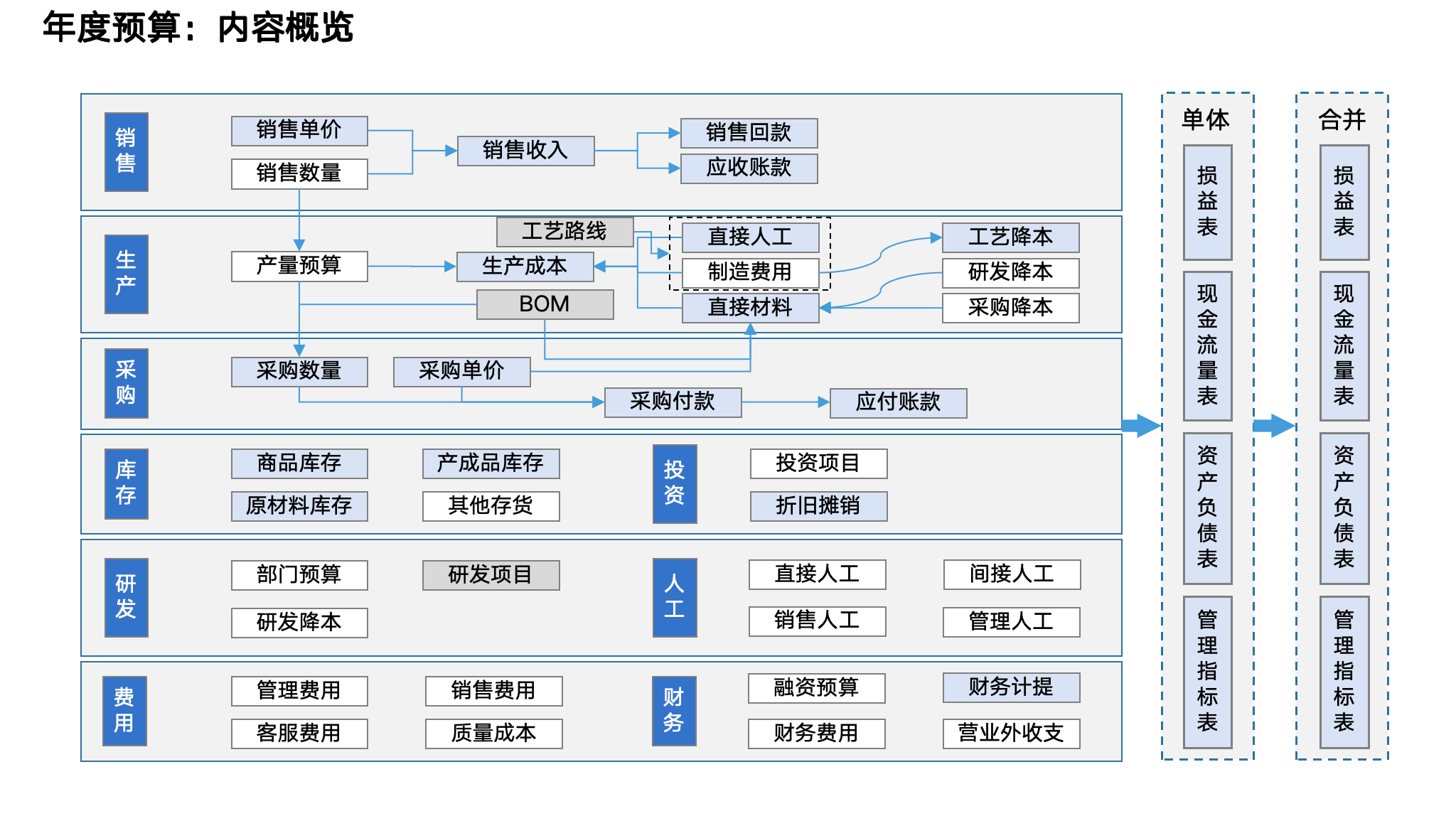

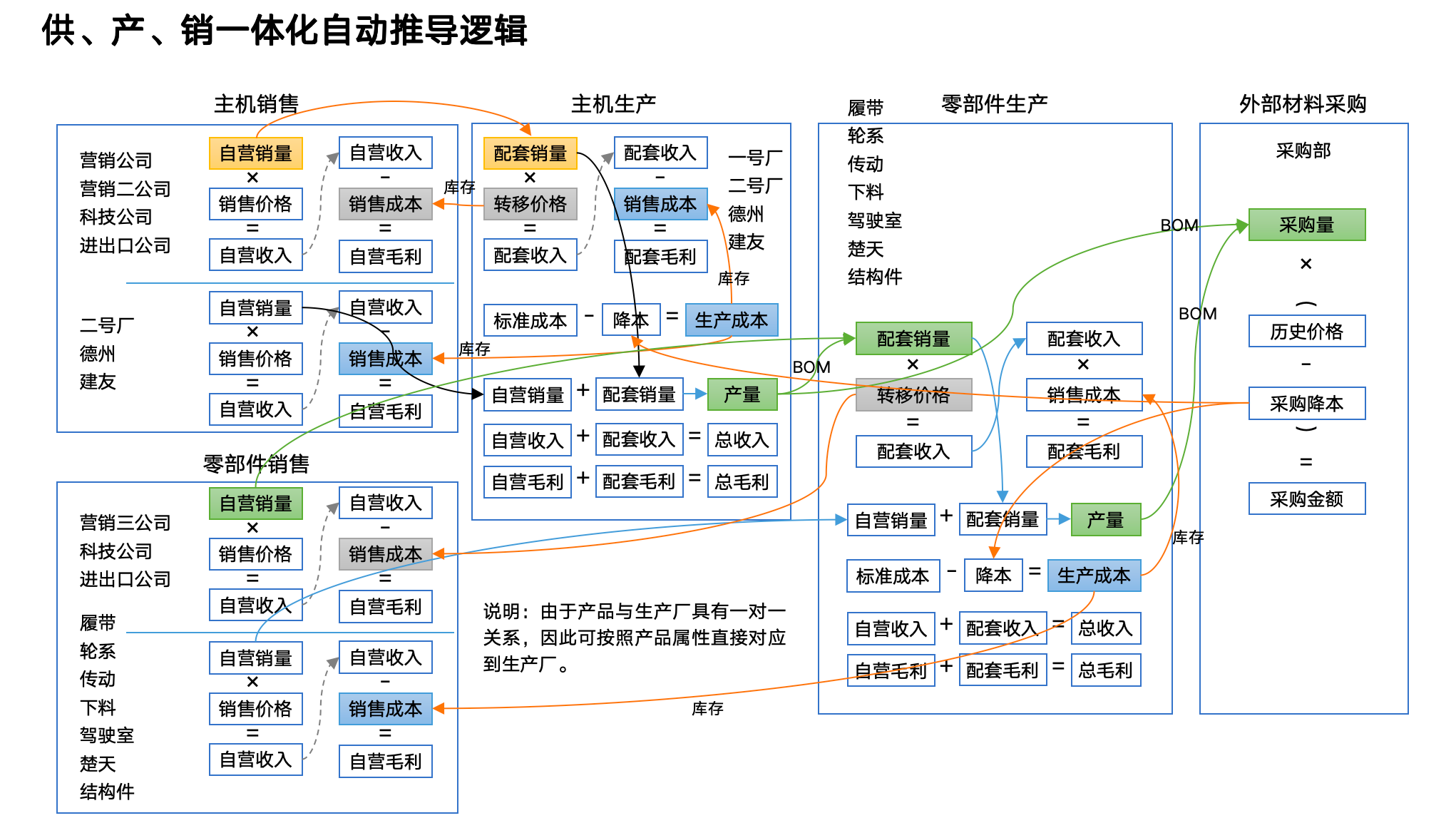

细化预算颗粒度,提升管控精度

多维度预算建模:按 “产品型号 - 生产车间 - 成本项 - 责任部门” 搭建预算模型,如整机预算细化到 “某型号挖掘机 - 总装车间 - 钢材用量 - 采购部”,零部件预算细化到 “某型号液压泵 - 机加工车间 - 刀具损耗 - 生产部”,实现 “每一笔预算都能追溯到具体业务”;

联动生产实际:预算编制时自动关联生产排程与库存数据,如采购预算 =(生产需求 - 现有库存)× 单位用量,避免 “盲目采购”,某年度通过该机制,零部件库存周转天数缩短 15 天。

构建动态成本管控体系,降低超支风险

实时成本监控:系统实时对比实际成本与预算,设置超支预警阈值(如成本超支 5% 触发预警),当原材料单价上涨或生产损耗超限时,自动向责任部门推送预警信息,如某月份发现推土机液压件采购价超预算 7%,采购部及时与供应商谈判,将超支控制在 3% 以内;

成本差异穿透分析:建立 “量差、价差、结构差” 分析模型,如某型号整机成本超支,可一键穿透查看 “是钢材用量超支(量差)、钢材价格上涨(价差),还是产品结构变化(如高配机型占比提升)”,快速定位根源并制定措施。

四、项目价值:从 “被动应对” 到 “主动管控” 的三大跨越

1. 预算响应速度显著提升

2. 预算精度与成本管控能力双提升

3. 支撑战略落地,增强行业竞争力

五、项目成功关键:适配行业特性的三大保障

机制创新适配行业节奏:摒弃 “年度静态预算”,采用 “1+3 滚动” 机制,精准匹配工程机械行业 “订单波动大、市场变化快” 的特性,确保预算始终贴合实际;

系统集成打破数据孤岛:深度对接 ERP 等业务系统,实现 “生产 - 采购 - 财务 - 预算” 数据联动,解决行业 “手工工作量大、数据滞后” 的痛点;

精细管控聚焦核心成本:针对工程机械 “原材料占比高、成本影响大” 的特点,细化成本预算颗粒度,建立动态管控机制,从 “事后核算” 转向 “事前预警、事中调整”。

六、总结

该工程机械企业的全面预算管理项目,不仅解决了行业预算管理的共性难题,更构建了 “市场 - 预算 - 生产 - 成本” 的动态联动体系,为同行业企业提供了可复制、可落地的数智化预算管理方案,助力企业在行业波动中实现稳健发展。

京公网安备11010502056183号

京公网安备11010502056183号